2018年11月19日更新食料品製造業の死傷災害 ~平成25年の安衛則改正の効果は?~

9月に食品の展示会で「食料品製造業の労働安全対策」と題するセミナーがあり、厚生労働省、労働基準局安全衛生部の松下高志氏の講演を聴講して来ました。食料品製造業では、材料を加工するためにスライサーやミキサーなどの危険な機械を使用するため、これらの機械に人が接触すると大きな災害が発生してしまいます。平成25年、年間2000件も発生していた食品加工機械による死傷事故を減らすため、食品加工用機械の労働安全衛生規則(安衛則)が改正されました。当時、食品業界で、この安衛則改正に向けて安全への意識が高まり、弊社でも業界に向けて、安全装置の導入を促す情報発信などの啓蒙活動に注力しました。改正後5年が経ちましたが、その後状況は好転したのでしょうか?

まず、平成25年の安衛則改正の中身について振り返ってみましょう。新たに設けられた安全則130: 2-4では、災害が頻発する切断機・切削機の安全対策として、これらの機械に覆いや囲いを取り付けることが義務付けられました。また、安衛則130:5では、粉砕機等への転落を防止するため、蓋、囲い、高さ90センチメートル以上の柵を設けるか、作業者に安全帯を使用させるよう指示しています。さらに、安衛則130:7では、食品加工用粉砕機または混合機から内容物を取り出すときは、機械を停止するか、或いは作業者に用具などを使用させることが明記されています。このように危険な機械への接触や転落を防止し、切断や挫滅(組織がつぶれる)事故を防止する取り組みが強化されました。

食品加工機械による死傷災害の90%以上は、不安全な状態と不安全な行動の両方が同時に存在する場合、発生しています。不安全な状態とは、設備に不備がある状態を指します。たとえば、滑りやすい床や、回転体に身体が触れる状態で放置してあるような状態です。一方、不安全な行動とは、安全装置を故意に外したり(違反)、考え事などをして、たまたまミスをする(ヒューマンエラー)人間の行動を指します。

不安全な行動を取るのは、従業員の責任であって事業者に責任はないと考えてしまうかもしれません。しかし、ミスをしても災害が起きないようにするのが事業者の義務であり、安全装置を外させないようにするにはどうすればよいか、考えるのも事業者の責任です。人間はどんなに注意していてもミスを避けられません。また、生産第一の環境では、製品の納期遵守や生産性維持のため、製造ラインを止めずに作業したくなるのが人情です。これらは人間の予測可能な行為であり、想定しなければならない条件とみなされます。前述の「安衛則」の条文の多くは「事業者は」で始まり、これらの要求事項は事業者=企業に対するものであることがわかります。

最近の事故事例として味噌の仕込みで作業者が手首を切断した事故が紹介されました。蒸し煮した大豆がチョッパーに詰まって取り除く際、機械を停止せずに作業を行ったため、事故が発生してしまったそうです。チョッパーからフィーダーに手が届く距離だったことも要因です。機械の清掃中に機械を止めずに操作したことが原因で発生した典型的な事故事例です。このような事故が発生すると、企業は再発防止のため、作業手順書の提出が求められます。さらに書類送検され、刑事的責任も追及されることになってしまうそうです。もしこの記事を読まれている方の職場の安全対策が十分とは言えない場合、未然の対策によって重大な事故を防止する取り組みをぜひ始めていただきたいです。

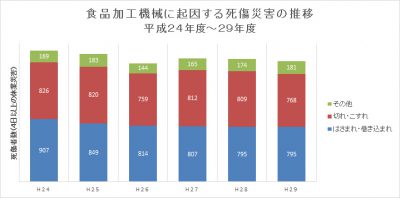

さて、気になる数字ですが、平成25年10月1日の安衛則改正後、食品加工機械による事故は大幅に減ったのでしょうか?厚生労働省の「職場の安全サイト」で調べてみました。改正前の平成24年度から改正後の平成26年度にかけて死傷者数(4日以上の休業災害)が他の年に比べるとかなり減っていることがわかりました。死傷者数はH.24年からH.25にかけて50人減り、H.25からH.26にかけて129人減っています。改正の前年から改正の翌年の2年間で、合計179人死傷者が減ったことになります。このデータを見ると、安衛則を改正し、追加の安全対策導入を義務付けたことにより、死傷者数削減にある程度の効果があったと言えそうです。

(厚生労働省「職場の安全サイト」統計データを基に作成)

しかしながら、H.27以降、期待した右肩下がりの現象は見られず、死傷者数は変化がほとんど見られません。今後、死傷者数を減らすにはどうしたらよいのでしょうか?松下氏によると、ハード、ソフト、ヒューマンの三拍子揃った取り組みを行っていく必要があるそうです。ハードとは、安全装置などにより機械や設備を改善し、危険をできる限り除去することを指します。ソフトとは、教育訓練、パトロールなどの管理者による取り組みです。ヒューマンとは4S(整理、整頓、清掃、清潔)、KYT(危険予知訓練)、指差し呼称などの、作業者の注意力に頼る取り組みです。ハードだけとか、ヒューマンだけなど、どれか1つに頼るのではなく、トータルな取り組みを行うことが重要です。

また、事故の種別を見てみると、「切れ・こすれ」と「はさまれ・巻き込まれ」が最も多く、この2つがほとんんどを占めていることがわかります。これらの事故に有効な対策を今後も強化していく必要がありそうです。

今回、食品業界の現場で安全衛生に携わる方から、現場の状況について貴重な情報をいただきましたので紹介させていただきます。機械による安全対策、教育や人による対策の両方についてコメントしていただきました。

現場の声

食品機械の安全対策は、10年以上前と比較すると格段に改善はされているものの、昔の機械もまだ残っており、使用されているそうです。大規模で資本力のあるところでなければ、機械の全取り替えは難しい状況とのこと。従って、食品工場では、安全装置で安全確保がされていない、昔ながらの機械を使用している個所もあるそうです。ハード面での対策を改善したくても、なかなかできない状況が見えてきます。

そのような安全対策が十分でない環境で、ルールを守らずに「非定常作業」を行った場合に事故が多発しているようです。最終手段として着用を義務付けている切創防止手袋などの保護具も着用しない作業員も出てくるそうで、「ルールを守るのが当たり前」な環境を作ることも、事故防止の重要な鍵とのコメントをいただきました。やはり、教育訓練などの取り組みも重要と言うことですね。

さらに、労働災害の研究に携わる安全専門家からも情報、ご意見をいただきましたので紹介させていただきます。以下、いただいた文面どおり記載させていただきます。

安全専門家の意見

(食品加工機械の災害が減らない状況について)考えられる原因は、

a)「危険点近接作業」型の機種が多く,工学的対策が難しい

b)「切れ・こすれ」は,「はさまれ・まきこまれ」と同程度の発生件数がありますが, 運転停止中の災害(取り外した刃物を洗っている時に指を切った)も多く、工学的対策が困難

c) 上記b)に関連して,「惰性回転中の刃物に指が触れた」という災害も多く、インタロック導入による対策がコスト問題で難しい(単価の安い食品加工機械に対して)

が指摘されています。

また、(機械設備に関する)安全管理の水準が低い業種・事業場で,労働災害件数の増加傾向が見られ、改正安衛則を知らない可能性や、そもそも「工学的対策」がなにかを知らない可能性がありそうです。

その上で、災害減少のためには以下が必要と考えます。

・安価で実現容易な方策の情報発信と啓蒙(後から改造ではなく、設計段階での採用によるコストダウンを強調)

・新たな第三次産業分野への通達の徹底と啓蒙(特に、「災害の重篤度(危害のひどさ)」に重点を置いて伝えることが必要)

今後、松下氏の推奨する取り組みや、現場からの声、専門家の分析に基づいたアドバイスなどを参考にして、食品製造業の事故防止に取り組んでいただきたいです。また、これらの情報やアドバイスは、食品業界だけでなく他の業界に応用できる部分もありそうですので、ぜひみなさんの職場の状況をこの機会に振り返ってみてください。もし安全対策についてご質問がありましたら、当社までお気軽にお問合せください。

記事一覧

- はさまれ・巻き込まれ事故のその後

- EC自己宣言書って何ですか?

- 食料品製造業の死傷災害 ~平成25年の安衛則改正の効果は?~

- はさまれ・巻き込まれ事故に関するシリーズを終えるにあたり

- 「安全道場」訪問レポート

- はさまれ・巻き込まれの災害防止につながる安全措置とは?~速度監視アプリケーション例

- はさまれ・巻き込まれの災害防止につながる安全措置とは?

~停止監視アプリケーション例(後編)~ - はさまれ・巻き込まれの災害防止につながる安全措置とは?

~停止監視アプリケーション例(前編)~ - 「はさまれ・巻き込まれ事故」に関する法律や規則について教えてください。

- はさまれ・巻き込まれ事故はどのように起きてしまっているのですか?

- 製造業のはさまれ・巻き込まれ事故って減っているんですか?

- 協働ロボットとは何ですか?

- 「機械の包括的な安全基準に関する指針」とは?

- 国際規格のJIS化とは?

- ニューアプローチ指令って何ですか?

- EC指令とは何ですか?

- EN規格って何ですか?

- CEマーキングを表示するために必要なこととは?

- ヨーロッパの製品に良く見かけるCEマーキング。これって何?