2021年4月26日更新登壇者による第102回SNJ定例会(産業安全行動分析学研究会共催)レポート

4月16日の第102回SNJ定例会において「労働安全のこれから-行動分析学との親和性と可能性」というタイトルで講演を行いました。今回は、二つの新たな試みがありました。一つは、機械安全の専門家と行動分析学の専門家2名が同タイトルでかけあいをしながら進めていく講演スタイルであることです。機械安全の専門家として独立行政法人労働安全衛生総合研究所の建設安全グループの部長の清水尚憲氏、行動分析学の専門家としてコレムラ技研バラスト事業部取締役の是村由佳氏が講演に参加いたしました。二つ目は、本講演に際してファシリテーターとして司会進行を担当した北條理恵子氏が代表を務める産業安全行動分析学研究会との共催という点です。これらには、各専門分野の知見を活かしつつ歩み寄り、お互いの理解を深めるというねらいがありました。

実際、産業分野では人の行動に着目した検証例がほとんど見られないという現状があります。これから産業形態は、機械と人と環境との共存・協調型に変貌を遂げることは必須と思われます。とするならば、人の行動に特化した定量的な分析・調査研究を産業にも取り入れることが望ましいと思われます。そこで、行動分析学的な測定・評価手法に着目しました。

(*プレゼンテーション資料は第102回SNJ定例会(産業安全行動分析学研究会共催)のご報告よりダウンロードしていただけます。本記事では文字が読みづらくなっていますので、そちらからダウンロードしてご参照ください。)

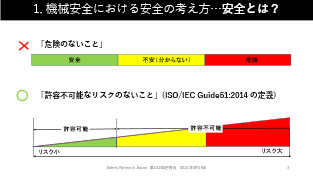

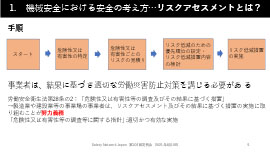

本講演の前半部分では、行動分析学的な説明をする前に機械安全の基礎的な内容を清水氏から説明されました。例えば、安全と危険は二極ではなく、安全であるかが不明の部分も含めて「リスク」とみなすことが重要である、また、危険検出型ではなく、安全検出型、すなわち賭けをしない安全の作り方を考える必要がある、などがはじめに述べられました。ISO/IEC Guide 51によれば、安全とは、許容不可能なリスクがないこととされており、安全であるかがわからない部分は許容不可能とされています。是村氏からは、行動分析学的見解においても、安全以外はすべて危険とし、危険でなければ安全とみる考え方は矛盾しないとのコメントがありました。

次に、リスクの定義(危害の重篤度と発生確率の関数)の説明、リスクゼロ(絶対安全)は存在しない、などの前提が述べられました。是村氏からは、リスクに人の要素はどのように絡むのか?人がどういう風に機械に関わり合う場合を想定しているのか?人によってリスクは異なるのではないか?たとえば、ベテランと新人、免許を持っているかいないかなどの質問がありました。清水氏によれば、使用上の制限(使用者が免許を持っている、正しい使い方をする)を前提とするとの回答があったが、制限を設けても、いつも同じレベルで行動できるとは限らないのではないか、とのさらなる疑問が呈されました。清水氏からは、事故が発生してから初めて人が無免許で運転していたことがわかり、事故が起きるまで妥当性を確かめるすべがない、との現状の問題点が提起されました。

次に、話題はリスクアセスメントに移行しました。労働安全衛生法では、製造業、建設業の事業者はリスクアセスメント(RA)および措置を実施することが努力義務として定められている旨の説明が行われました。努力義務に対する日本と海外の受け止め方の違い、すなわち、日本では、RAしなくてよいという方向性に行くが、ドイツやイギリスでは、自助努力で実行するという受け止め方をする、とのことでした。イギリスの場合では、従業員5人以上の事業所では[リスクアセスメント実施後の]措置までが義務化されている状況も述べられました。受けて、是村氏のRAの行動分析学的見解が述べられました。RAは、リスクを定量化して数値にはなっているが、人の関わり合いがやはり見えていない、どういう扱い方をしたかが考慮されていないように思う、と述べられました。RAの問題は、清水氏の今回のメインテーマでもあり、以下に、実際のお二方のやり取りを記述いたします。

清水:事故現場に行くと、安全装置を取り外したり、無効化するという事例があります。労働災害の場合は過去に戻れず、やり直しがきかないところが難しいと言えます。リスクの見積もりの点数は、作業者、管理者など、関係者全員の話し合いで合意により決定することになっています。また、RAは1回やって終わりではなく、本当によいか見直しできるとよいのですが、なかなかできないという現状があります。ISO 12100には、3ステップメソッドによるリスク低減プロセスが規定されており、優先順位が決まっていて、上位(ステップ1)から対策することになっています。

是村:対策に優先順位があるところが印象的です。ステップ3でやっと人との関わり合いが言及されているように思います。

清水:従来は事故の原因を究明し、再発防止の対策していました。そのため、経験しない事故に対する対策が取れなかったのですが、現在は事故が発生する前に未然防止の対策を取っています。それがRAです。

是村:応用行動分析でも応急的対策(reactive)、再発防止(proactive)という対策を取るので、対応の仕方が似ています。

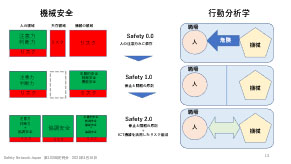

話題は、今後の安全の考え方であるSafety 2.0に移りました。

清水:今後は、人と機械が協調する生産形態になっていくと思われるので、隔離の原則は難しいと思われます。

是村:行動分析学では、人の行動と機械のインタラクション(接触)を観察し、実際に何が起きているのか見ていかなければならないと考えられています。人の内的要因(二日酔い、睡眠不足、発熱など)がどのように行動に影響するかなどを観察する必要があるのではないでしょうか。Safety 1.0は共存領域がないのに、なぜリスクがあるのでしょうか?

清水:通常作業中は隔離の原則が成り立っているのでリスクはないが、メンテナンスなど非定常作業で中に入る場合があります。機械の領域に人が入る場合があるので、リスクはゼロにはならないのです。したがって、非定常作業に人と機械の共存領域があるので、Safety 1.0にもリスクがあるということになります。

是村:行動分析学では、機械も人の環境になると考えます。

ここで、会場からコメントがありました。

眞砂:非定常作業時など安全装置が切られた状態ではSafety 1.0が実現されておらず、Safety 0.0の状態と捉えることもできるのではないでしょうか?

清水:安全装置を全部切っていればそうなりますが、機械の一部が動いていればそうはならないと考えます。

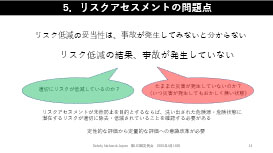

RAの問題の核心に話題がフォーカスされました。

清水:リスク低減の妥当性は事故が発生してみないと分からないのです。対策が有効であるかもしれないですし、たままた災害が発生していないのかもしれないですが、一見したところどちらなのかが判明しません。それを確認するためにも、定性的な評価から定量的な評価への意識改革が必要だと思います。

是村:定量的な評価という点で、行動分析学が寄与できるところがあると思います。説明書などを作成しても事故が発生してしまうと、人は何をするかわからない、得体が知れない、ブラックボックスだと思われがちですが、行動分析学による行動観察によって、人は何をするかわかる、得体が知れる、ブラックボックスではないことを証明できます。また、行動分析学の定量評価を応用すると、ある機械の取扱説明書を作成する場合、実際の機械がどのように使用されているかを確認したうえで、説明書を作成し、説明書を読んだ使用者の実際のリスク低減を確認することが可能となります。人は模倣するため、ある一定数(例えば、3割程度)がある行動をすると、他の人も模倣するようになるという原理を使用すると効率的です。また、毎日でなくても、プロジェクトの最初の1週間や、定点観測的に間引いて確認するなど、現場によって作業者の行動を無理なく確認する方法があります。

清水:人がこんなことをやりそうだと想定できるのにもかかわらず、対策が今の機械ではなされていないと思います。

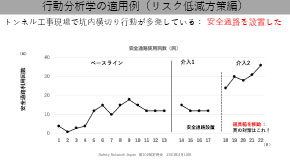

ここで、今までに機械安全と行動分析学を融合させた実験事例の紹介を清水氏が行いました。

清水:あるトンネル施工現場では、RA後の対策として、安全通路を設置していましたが、作業員が安全通路を通らず横切る問題が発生していました。行動を観察したところ、工具箱が反対側にあったため、この危険行動が発生していたことがわかりました。道具箱を安全通路側に移動することで安全行動が増えた。本当の安全対策はこれだったのです。

フロアからの質問がありました。

高橋:行動分析学を適用したということは、安全通路の利用回数を定量化したと言うことですか?

清水:安全通路の利用回数を見える化したということです。まず、現状把握と定量化を行い、妥当性評価を行ったということです。 結果、根本原因を究明し、人の行動を定量化したということになります。

次の事例を概要しました。

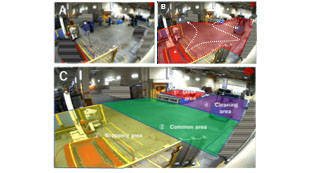

清水:カラーテレビの部品を作る現場(フォークリフトと人が行き来している)で、人とフォークリフトの動きを可視化しました。作業現場をいくつかのゾーンに分けて、人と機械の位置情報、作業内容、時間を分析することにより、危険な箇所、作業、そして時間帯などが明確になったという事例です。

次に、作業標準を最適化するための試みについての事例が是村氏から紹介されました。

是村:既存の作業標準に基づき、ベテランとベテランではない被験者にデモントレーション用パネルの操作をしてもらいました。ベテラン群では問題なく行えた操作が、非ベテランでは操作ができなかった人が多数発生しました。できなかったところを抽出して、作業標準を改良したところ、操作可能になった人が増えました。作業標準を改良してもなおできない箇所があったのですが、できない原因として、作業標準の記述以外、たとえばイネーブル装置を操作できないといった教示以外の問題(手先の器用さなど)も考えられます。この実験では、実測データに基づいた作業標準の改良を行うことにより、作業標準の最適化が可能になったというわけです。行動分析学では、作業標準も環境の一部ですので、見える化したことにより、改良部分が明確になりました。改善しなかった部分については、別の方法で要因を考えていくことができます。行動分析では、個人に問題行動の原因を追究せず、環境を変えることで行動を最適化していきます。自己実現のための手助けとして行動分析学が組織のために使えることが理想です。

清水:労働安全衛生法の第一条にも「快適な職場環境の形成を目指している」と記載されています。一時的な幸福感ではなく、継続的な幸福、つまりウェルビーイングを実現したいと思います。ウェルビーイングは、現在の世界の潮流でもあります。

是村:ウェルビーイングを目指すために行動分析を役立てたいと思います。悪いところを罰するのではなく、よいところを伸ばしていきたいと思います。

ここでフロアからの質問がありました。

中村:行動分析学で人を定量化するのは面白いと思います。設計段階では、まだ現物はないのですが、システム設計のリスク解析段階において行動分析学をどのように取り入れるのでしょうか?これまで蓄積されたデータから類推して使うのでしょうか?

是村:設計する段階で、どのように使ってもらうかを考えるはずですね。一つ一つの行動に分解した時に、どういう風に使うのか考えると、(現物がなくても)ある程度見えてくるのではないかと思います。

中村:定量データをモノがないときにどのように入手するのでしょうか?

是村:システムを作る時に、ここのボタンはどんな形だとより押すようになるのか?歩いている、ねじをひねるなどの行動の基礎データの積み上げを考慮した設計になります。行動のデータとして収集できればそれを活用する。なければ、それらの実測データを取って設計するのが理想的です。

別の質問がありました。

今枝:弊社ではIMS(統合生産システム)ラインを構築する建物と中に入れるラインの構想が一致していない場合があります。トイレが広大な作業空間に一か所しかなかったため、中央に遮るように設置したコンベアをくぐってトイレに行くという不安全行動が予測されたので、生理的な動機を未然に考え、コンベア上部に横断橋を設計したレイアウトにしました。日常的な観察は、IMSのレイアウト構築のときに役立つと思います。

他の質問もありました。

高橋:できるだけ人の行動特性に近い色々な人の行動特性をとり、それに近いモデルでシミュレーションを行えばよいと思います。そのための基礎データを収集できればよいと思います。

是村:例えば8割の人だけの平均的な行動でシミュレーションすると、極限状態の人が含まれていないので、残りの2割の人(突拍子もない行動)が入っていないことになります。不測の事態も考慮しなければならないと思います。

中村:行動分析学が目指そうとしているものを入れてシステムを作るとよいものができると思います。ただ、モデル化して定量化すると言うが、事故は人が普段やらないようなことを行って発生しているという現状があります。

是村:私もその部分が重要だと思います。継続的なモニタリングや、フィードバックすることによって、行動が適切に行われているか見ることができます。薄く(表面的)でよいから、継続的に観察していく必要があると考えます。

中村:機械安全では行動の全容を考えているつもりでも漏れているかもしれないですね。行動分析学で取っている滅多にないようなデータを提供していただけると安全性向上に役立つかもしれないと思います。

北條:行動分析学では人と動物はあまり変わらないと考えています。動物実験では、何千回目かに突拍子もない行動が出ることがあります。そのようなデータも活用できればと思います。また、長い研究の成果が膨大に蓄積されているので、それを利用可能だと思います。

以上、お二方の掛け合いのみならず、フロアからも多数の質問があり、活発な議論がなされました。

記事一覧

- SNJ創立25周年記念講演会開催

- 第121回SNJ定例会のご報告

- 第121回SNJ定例会のご案内

- 第120回SNJ定例会のご報告

- 第120回SNJ定例会のご案内

- 第119回SNJ定例会のご報告

- 第118回SNJ定例会のご報告

- 第118回SNJ定例会のご案内 -開催延期、2講演同時開催

- 第117回SNJ定例会のご報告

- 第117回SNJ定例会のご案内

- 第116回SNJ定例会のご報告

- 第116回SNJ定例会のご案内

- 第115回SNJ定例会のご報告

- 第114回SNJ定例会のご報告

- 第114回SNJ定例会のご案内

- 第113回SNJ定例会のご報告

- 第113回SNJ定例会のご案内

- 第112回SNJ定例会のご報告

- 第112回SNJ定例会のご案内

- 第111回SNJ定例会のご報告

- 第110回SNJ定例会のご報告

- 第111回SNJ定例会のご案内

- 第110回SNJ定例会のご案内

- 第109回SNJ定例会のご報告

- 第109回SNJ定例会のご案内

- 第108回SNJ定例会のご報告

- 第108回SNJ定例会のご案内

- 安全の新刊のご紹介~「機能安全の基礎と応用」~

- 第107回SNJ定例会のご報告

- 第107回SNJ定例会のご案内

- 第106回SNJ定例会のご報告

- 第106回SNJ定例会のご案内

- 第105回SNJ定例会のご報告

- 第22回SNJ総会のご報告

- 第105回SNJ定例会のご案内

- 第104回SNJ定例会のご報告

- SNJ入会のご案内

- 第104回SNJ定例会(オンライン形式)のご案内

- SNJ創立20周年記念講演会のご案内【信頼性学会協賛】

- 第103回SNJ定例会(オンライン形式)のご報告

- 第103回SNJ定例会(オンライン形式)のご案内

- 第102回SNJ定例会(産業安全行動分析学研究会共催)のご報告~

- 登壇者による第102回SNJ定例会(産業安全行動分析学研究会共催)レポート

- 第102回SNJ定例会のご案内

- 第101回SNJ定例会(オンライン形式)のご報告

- 第101回SNJ定例会(オンライン形式)のご案内

- 第100回SNJ定例会(オンライン形式)のご報告

- 創立20周年記念!!第100回SNJ定例会(オンライン形式)のご案内

- 第99回SNJ定例会(オンライン形式)のご報告

- 第99回SNJ定例会(オンライン形式)のご案内

- 第98回SNJ定例会(オンライン形式)のご報告

- 第98回SNJ定例会(オンライン形式)のご案内

- Safety Network Japan(SNJ)と関連組織年表 ~ これまでの歩み

- 第20回総会・第97回定例会のご報告

- 第97回SNJ定例会講演資料

- 第20回SNJ総会/第97回SNJ定例会議事録

- 日本から世界に発信~SNJメンバーの軌跡

- 第96回SNJ定例会のご報告

- 第95回SNJ定例会のご案内

- 第94回SNJ定例会のご報告

- 第94回SNJ定例会のご案内

- 第93回SNJ定例会講演資料

- 第93回SNJ定例会のご報告

- 第93回SNJ定例会議事録

- 第93回SNJ定例会のご案内

- SNJ総会レポート

- 第92回SNJ定例会第一部講演資料

- 第19回SNJ総会/第92回SNJ定例会議事録

- SNJ総会のご案内