2016年11月9日更新“新しい安全”「Safety 2.0」と言う考え方

1.重篤な災害防止へ

先月号に、製造業において前年比で本年1-6月の死亡災害が36%増加していること、国も関係団体も重篤災害防止に的を絞った展開を図っていること、そして、休業災害・重篤災害の下げ止まりの現象、大きな壁に当たっていると捉えて今まで活動・指導をしてきた内容を紹介してきました。

主なポイントを整理すると

① 対策は、ハード(機械安全と本質安全化)とソフト(人の育成とカイゼン活動)のバランスが大事

② 組織的な取り組みが必要(災害増加要因は複合的であり、トップから作業者まで一体となった組織としての活動が重要)

③ そのためには、今までの活動の“深掘り”が必要

の3点です。

現在発生している重篤災害のパターンを私なりに整理すると、大きなエネルギー(回転体など)が防護されずに、作業者が容易に近づける作業(危険源と人が”共存”している場所)、クレーン作業や車両災害など人が介在せざるを得ない作業の2つに集中しているように思います。これを建設業に広げて考えれば、常に作業環境・作業条件が異なる・変化点の連続の作業などが残されているのではないでしょうか。

これら作業は、上記で述べた対策だけでは災害防止が進みにくいと言わざるを得ません。「どうしたら良いのか」というひとつの方向性を検討する動きが昨年から始まりました。日経BP社が主催する「Safety 2.0」と言う考え方です。私も企画委員として参画してきました。

そして、先日、シンポジウムが開催され、今後の方向性が示されました。私の今までの活動とその内容を照らし合わせて、紹介してみたいと思います。

もちろん、他にも歴史のあるセーフティネットワークジャパン(SNJ)や、いろいろな団体・企業が安全性向上の検討をしていることは周知のことと思います。

私は、日本全体として良くなれば良いなと思っています。どんな場でも良いので、読者の皆さんの積極的な参画を期待したいと思っています。

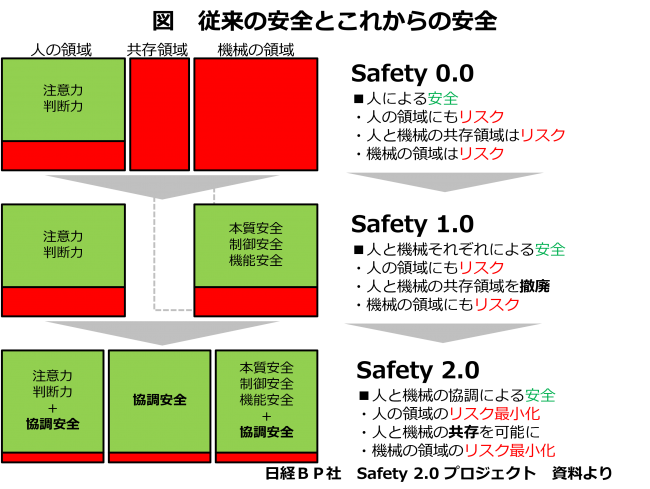

2.従来の安全とこれからの安全

図は、日経BP社の資料をそのまま掲載しました。

簡単に表現すれば、人の注意力に頼った安全活動をSafety0.0とし、ガチガチに囲ってしまう(言い過ぎですが“隔離の原則”“停止の原則”など)技術に頼った機械安全がSafety1.0です。

そして、これからの安全の形として、人と機械が“共存”する中で人・機械のリスクを最小化することを「Safety2.0」と呼ぼうと言うことです。

「隔離の原則」だけでは困難になっていて、もはや「安全の限界」に来ているのではないか。これからは、さらに「安全と生産性の両立」を目的に、はやり言葉(?)になっているIOTなどの技術を使って、現在発生している重篤災害を何とか減少できないか、といった内容になっています。

ひとつの例として「止めなくても安全」な設備ができないかということでもあると思います。自動車工場の組立ロボットが、従来、柵で囲まれた中で作業をしていたものが、今は、人と同じ作業ゾーンで仕事をしています。ロボットが人と接触するとセンサーが安全サイドに動く指令を出してITとカラクリを使って、安全側に退避するしくみになっているそうです。

従来から、回転体などに近づいて、品質チェックや異常処置を定常作業のごとく実施しているケースで、重篤な災害が発生しています。いろいろな人の動き・設備の動きなどの条件をどのように設定するかなど検討課題は多くありますが、危険源に人が近づいたときに機械側が判断して、まずは人にアラームなどの注意喚起をする、次に段階的に回転を落とすなどの処置を判断する、最終的には、「止める」ことを判断するといった人と機械が常に情報交換をできるようにしたいということだと思っています。

「危険や異常を感知する目」が欲しいと言えるかもしれません。「柵で囲え」「危険源を隔離せよ」と言うことはできますが、既存設備で改造もなかなか困難なケースが多いことから考えると、できるだけ早くこうした技術が確立されるといいなと思います。

3. 対策を勧める上での考え方

上記のような活動を進める上で、大切な考え方を述べたいと思います。

上記のような活動も、現状打破あるいは将来の新しい安全のあり方のひとうつだと思いますが、従来の人と機械に対する活動が基本にあることはこれからも間違いないということです。

向殿政男先生(明治大学名誉教授)は、「安全は、技術的側面、人間的側面、組織的側面全体で捉えるべき。安全学は総合学問である。」と言っています。

私は、安全を担当したときから「災害は職場の問題の代表特性」と言ってきましたが、相通ずると考えています(1項の内容など)。

特に、組織は人の集まりであり、いろいろな考え方を持った人たちがいます。そして人は誰でもミスを犯します。そのミスを最小限にしていくための機械・設備側の対策が必要です。

後付けの設備対策は費用がかかります。経営者は、生産性を考えます。しかし、死亡災害があれば生産は止まり、会社の存続すら危うくなります。それだけに安全を最優先にするトップポリシーが大切になりますし、それを具現化していく管理者や技術者、そして作業者一人一人までの参画が必要です。

日本人の特徴とも言えるチームとしての総合力は、他に比べ高いと思います。モノづくり現場の小集団活動から、ロンドンやリオでのオリンピック、特にリオでの男子400mリレーは圧巻でした。

個人競技で勝てなくてもチーム戦になったら個人以上の力を発揮していることは、私たちのDNAとして世界に誇って良いと思います。この点は絶対に忘れてはならないことだと思います。

現場で何が起きているのか、しっかりと把握した中でSafety2.0の研究も進めていかねばならないと感じています。まさに「現場の状態把握」「現場目線」を大切にした活動として行くべきと思っています。組織(トップ・管理者・監督者中心)、環境(機械・設備安全)、作業(人づくり)が一体となって課題に取り組んでいかねばならないと思います。

4.非定常作業をターゲットにした活動

重篤災害の中で大きな比率を占めるのが非定常作業です。厚労省は、そのために平成25年度から鉄鋼設備、化学設備、自動生産設備と3年間調査研究を中央労働災害防止協会(中災防)に依頼し、15年以前にも同様の検討をしています。全体の災害は半減したとしても、比率としては大きく変わらず、難しい課題として残ってきたと言うことだと思います。

生産活動で「命をかけてやる作業」があってはならないのですが、機械は壊れ・異常が発生します。このときに人は、設備などにエネルギーが残った状態で近づき作業をしますが、しっかりエネルギー除去をせずに作業をした場合に災害になる訳です。

定常作業は、作業標準書(手順書など)を作成して教育・訓練を行います。しかし、非定常作業は、同じ異常に見えても少しずつ発生原因が違う場合があります。それだけにルール化が難しいとも言えます。

なにしろ「”非”定常」なので、何回も同じことが発生する場合と、全く違った状況が発生することもある訳です。これらを前提に「非定常作業の洗い出しとカイゼン活動」を進めていくしくみを作ってほしいと思います。

中災防に、上記調査研究報告書があります。下記に入手先のリンクを貼っておきました。それぞれの現場で実践してきたノウハウが入っていますので、入手して参考にして欲しいと思います。

▼自動生産設備における非定常作業の安全

ー「自動化生産システムの非定常作業における安全対策のためのガイドライン」の見直しに関する調査報告書ー

5. 管理者が現場で語る活動が必要

今回のテーマは、先回に引き続き、重篤災害防止に視点を当てた活動の方向性について取り上げました。

現場で何が起きているのか? 現場の人は、生産第一で頑張っています。設備が故障しても何とか自分たちで早く元へ戻そうと考えます。時には、ルールを犯しても作業する場合も出てきます。リスクアセスメントをやれ!と丸投げするだけではこうした課題は出てきません。

是非、管理者が現場に行って作業する人と対話をして一緒になって課題の掘り下げと課題解決に向けて一緒になってやると言う姿勢を示してほしいと思います。

残された課題は、一朝一夕には片づかない難しい要素を含んでいます。「死亡災害は絶対に発生させない」という執念を持って「活動の深掘り」を進めてほしいと願っています。安全活動は、問題解決を進める活動でもある訳ですから、経営を必ず良くします。経営そのものと言っても良いと思います。

記事一覧

- 野菜づくりと人づくり

- 安全衛生推進者の役割について~そのⅡ~

- 安全衛生推進者の役割について~そのⅠ~

- ヒューマンエラーは原因でなく結果

- 日本の明日は大丈夫?

- “話す力・伝える力”と“言葉の意味”を考えてみる

- 安全活動は足し算?引き算?

- コミュニケーション力向上の心構え

- 最近の関心事から“雑感”

- 安全教育を充実させていく“肝”

- 先人の偉業と教訓そして実践

- サッカーワールドカップと俯瞰力

- 安全衛生法制定50周年と今後のあり方考察

- 水の大切さと恐ろしさ

- 冬季オリンピックと平和を考える

- コロナ禍の教訓を労働安全活動に活かす ~2021全国産業安全大会・講演要旨~

- モノの見方・考え方を一考する ~本:“どうせ死ぬから言わせてもらう”から~

- 正直に生きる・語ることの大切さ ~“生き様”を振り返る~

- 新型コロナ禍の更なる課題・再考 ~件数・パフォーマンスより内容重視の活動へ~

- 安全衛生方針の重要項目と展開ポイント ~絞り込みと運用マニュアルの活用~

- “新型コロナ禍”から考える教訓-2 ~行動の変化~

- 思い込みの怖さと正しい判断・行動 ~ “新型コロナ禍”から考える教訓~

- “野村克也元監督”の教え・あれこれ ~人を育て残す事の大切さ~

- “ラグビーロス”とその後~“ラグビーワールドカップの感想と実践の大切さ“~

- “人間性(心の持ち方)”について考える~ラグビーワールドカップと“故・平尾誠二氏”の生き方~

- より・安全で、安心な時代“令和”をつくろう~“平成”を考えつつ~

- 継続と深掘り・“不断”の努力の大切さ~“東日本大震災”から丸8年~

- チームワークとリーダーの役割

~“大坂なおみ”全豪オープン優勝~ - ポジティブシンキングの実践 ~“箱根駅伝”の教訓~

- ”腹落ちさせる指導”について考えてみよう ~その4(最終回) 「足:踏み込む」について~

- ”腹落ちさせる指導”について考えてみよう ~その3「口:問う」について~

- ”腹落ちさせる指導”について考えてみよう ~その2「目:観る」について~

- ”腹落ちさせる指導”について考えてみよう ~その1「耳:聴く」について~

- ”環境”の大切さと人の行動 ~“命を脅かす”気候変動~

- まず”減災” 目ざせ”ゼロ災” ~大阪北部地震の教訓~

- “危険なタックル問題”から人の育て方を考える

- 作業標準書・作業手順書の作り方と活用法 ~“守・破・離”の心~

- 薬傷災害から活かし方・つなぎ方を再考する ~事後の百策より事前の一策~

- 気づかい・個のレベルアップとチームワーク ~平昌オリンピックの感動からの教訓~

- 後継者・人の育成を考える ~人の成長をどのようしてサポートするのか~

- 気づき・気がかり粗末にするな 気づいたらすぐ行動に移せ!

- 安全活動と品質活動の“根っこ”は同じである ~安全活動から“本音の活動”を深掘りしよう~

- 機械安全基準の制定と進め方 その2 ~安全・品質・環境は企業活動の根幹である~

- 機械安全基準の制定と進め方 その1 ~激しい向かい風の中を”航行”~

- 「そうだ、古澤先生に聞いてみよう」コーナーへのご投稿について

- 実践的なリスクアセスメントの進め方

~隔離対策のポイント~ - 新コーナー【そうだ、古澤先生に聞いてみよう!】いよいよスタート!

- 実践的なリスクアセスメントの進め方

~「現場リスクアセスメント」の進め方~ - 実践的なリスクアセスメントの進め方 ~重篤な災害に的を絞った洗い出し~

- 安全衛生方針の作り方・活用の仕方

~もっとわかり易く~ - 1年間を振り返って ~現場目線からの提案と報告~

- 非定常作業に特化した活動‥その4 ~重要な柱「ソフト対策」の進め方~

- 非定常作業に特化した活動‥その3 ~真の要因に対するハード対策の推進~

- 非定常作業に特化した活動‥その2 ~洗い出しのキーワードとカイゼンの実践~

- 非定常作業に特化した活動 その1 ~定義付けと洗い出しのポイント~

- 管理者研修の実践 ~第75回全国産業安全衛生大会(in 仙台)講演骨子~

- “新しい安全”「Safety 2.0」と言う考え方

- 重篤災害に的を絞った活動の勧め

- 人を育てる安全巡視の進め方

- 「みる」と「みえる」の違い

- 安全活動はカイゼンの入口と捉えてみよう

- 腹落ちした活動とするには「具体化」と「共有化」

- 産業現場で起きている災害の現状と課題

- 古澤 登(ふるさわ のぼる)プロフィール