2018年5月23日更新作業標準書・作業手順書の作り方と活用法 ~“守・破・離”の心~

1.災害分析で最も多い原因?「ルールを守らなかった」

災害が発生して、その分析結果で最も多い原因が「ルールを守らなかった」と言う項目です。確かに守っていれば災害は無かったかもしれません。これは、結果論です。災害に至るまで守っていなくても、災害に遭わなかった回数が多かったのではないでしょうか。

確かに守らなかったことは責められるべきです。しかし、その背景要因を「5ナゼ分析」で追及すれば、「守らなかった」のではなく「守りにくかった」「守れない」「守っていては生産ができない」という真の原因が見えてくるはずです。

私は、「やった奴が悪い」という分析では災害は無くならないと考えています。守れなかった真の原因を共有化する努力と標準書を含めたカイゼン活動こそが、作業者の腹に落ちるし、再発防止につながる活動だと思っています。

作業標準書、作業要領書、作業手順書、標準、規則などいろいろな言い方がありますが、今回は、現場の作業に必要なルールとしてどのように作成して、どのように活かしていくかについて話しを進めたいと思います。

2.作業標準書・作業手順書は企業の財産

⑴「日常管理(SDCA)」の実践

品質のプロが「日常管理の実践」として、ルールについて次のように表現していましたので紹介します。

①「決めをつくる」‥S(Standardize)⇒作業要領書、標準、規則などを作成

②「決められたことを決められたとおりに実行する」‥D(Do)⇒忠実に実践

③「多くの変化点(バラツキ:結果)へ対応する」(まさに現場は生きもの)‥C(Check)・ A(Action)⇒作業カイゼンと標準の改訂

どんな製品であっても、作業手順を間違えたら製品になりません。自動車は2~3万点の部品を組み合わせて完成品としてなりますが、手順を間違えると完成しません。ルールは、まずつくり、そして守り守らせることが組織としては(生産、品質、安全も)前提条件です。大切な事は③のルールといえども、常に良いものを求めカイゼンしていくことなのです。

⑵非定常作業では守れないケースが多い

生産ラインの可(べき)動率が100%ということはあり得ません。機械は故障することが前提です。10%のライン停止が毎日あると、作業者は大変な頻度で機械を停止して処置をする事になります。何百回、何千回とやっているうちに、「これ位は大丈夫」と考えはじめます。ところが故障原因が毎回同じとは限りません。そこで落とし穴にはまってしまうのです。

非定常作業では、ルールは守れて80%程度と経験から考えています。残りの20%から大きな災害が発生するケースが多いので、ここに視点を当てた活動をする必要があります。どのように洗い出していくか、以前も触れましたが管理者が現場に行って作業者と「最悪の事態を想定」して話し合うことです。そして一つずつ、ルールへと落とし込みつつ、カイゼン活動につなげていくことが必要です。

⑶ルールはカイゼンのベースである

一度作成したルールが未来永劫、継続する事はあり得ないと言うことは誰も知っています。会社設立当時からの標準が存在している会社はないと思います。技術の進歩、環境の変化などから常にカイゼンされていくものと考えています。

ルールは、今は100点でも明日は100点ではなく、「やりにくい」「ムリ」「もっと楽になる方法は」などカイゼンの余地が出てきます。ルールは、カイゼンのベースとも言えます。まさに、千利休(茶道)の言葉であり、武道の心とも言われている「守・破・離」であると思います。

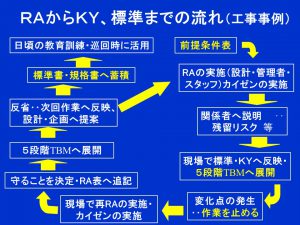

⑷リスクアセスメントの到着点は標準書・規格書(図参照)

標準・規格は、先人達の血と汗の結晶、企業にとっての宝・財産だと思います。同じ内容のリスクアセスメント表を何回書こうが意味がありません。リスクのランクダウン(≓ 減災)の為のカイゼン活動が大切な事は言うまでもありません。そのカイゼン結果は、作業標準書などの改訂、更には、設備安全規格などへ反映していくことだと思います。そして更なるカイゼンをするというサイクルを回すことが人と組織の成長につながっていきます。

3.使いやすく、わかり易い作業標準書・作業手順書の作り方・活用法

⑴より具体的な表現をする

抽象的な言葉の羅列は最悪です。決して管理者、監督者の「免罪符」にしてはいけません。より幅広く捉えようとして、「~注意すること」「~安全第一で実施すること」‥等は何の役にも立ちません。「遊び手は◯◯に置く」「ものを持つときは膝を曲げ蹲踞の姿勢をとる」など、より具体的に表現することに心がけましょう。

⑵「正常・異常の絵で見る標準書」の活用

現場に標準書を掲示してあるケースを見ます。良いことだと思いますが字が小さく、貼ってあることが目的化しています。その中の重要な部分を抜き出して「写真を使ったA-4一枚」で大切なポイントを正常状態と異常状態を対比してみせることにしました。

注釈は、箇条書きで3項目までとして、行替えをしない単元切りとすることなどを決め、ポイントをより具体化し、これを一週間単位で張り替え行動目標としました。この活動の積み重ねが、作業者の頭に入りやすく行動へ反映できていく事を実感しました。

⑶動画などの活用もわかり易い。

費用がかさみますが、マンガや動画はわかり易いです。以前、「勘とコツの形式知化」を徹底的に進めた事例を見ました。そこで使われたのがマンガと動画でした。写真も良いのですが、いろいろなものが写りすぎてポイントが、”ボケ”ることが多いので、この手法は、有効で、主に技能の伝承・グローバル展開に活用されています。

⑷作業別・作業要素別標準書は有効(特に保全や非定常作業)

保全などの現場に教えられたことです。手順書では現実的でない保全作業や非定常作業には、表記の標準書が合うと思います。一つひとつの標準書の組み合わせをして仕事ができる人の育成が大事になってきます。私は、設備メーカで保全作業の標準化を進めましたが、大変シンプルで教育もし易く守りやすいものになり受け入れられました。

⑸標準書・手順書は現場に近い所に置く

動画は、わかり易いので新人教育などには特に向いていると思います。しかし、量が多くなると常に見ることはなかなかできません。標準書は、カイゼンのベースと書きましたが、現場、または現場の近くに置き、常に気づいたこと(3ム・ダ・ラ・リの視点で)を書き加える事ができるようにする事が理想だと思います。

パソコンに入っているだけの標準書は標準書ではないと言っている職場があります。日々カイゼンを続ける人と組織を作る必要がありますが、標準書を生きたものにしていくために、日常の仕事にどう組み込むかを考えて欲しいです。

⑹巡視時に活用し見直しのきっかけとする

標準書は、作成者しか見たことがないとか、新人教育で使うだけと言うことでは情けなくなります。血と汗の結晶を活かさなければなりません。また、新人研修には、ルールを教えるのみではなく、ルールができた背景を教えて欲しいと思います。ディズニーランドは約90%の人がアルバイトであり、全てルールで運用され何千万人のリピーターを呼んでいます。しかし、来園者が感動するのは、ルールが整然と運用されているからだけでなく”何のためのルールか”ということを徹底的に教えているから、一人ひとりの行動が感動を与えているとも言われています。

ある部長は、職場巡視の時に、作業標準書と実際の作業を見比べてスムーズにできていればほめ、ぎこちなければ上司に訓練または、改善の指示を出していました。私は、工事の安全巡視時に、標準書を安全スタッフ、工事責任者に一人10件ずつ持たせ、該当する作業と見比べることを続けてきました。3年に1回の見直しと言う形式的なことではなく、こうした日々の活動の中に標準書を活かす活動を織り込んでいけば「守れるルール、生きたルール」になっていくと思います。

標準書の作成や、見直し、活用については多くの方が悩んでいます。是非好事例を提供して欲しいなと思っています。

記事一覧

- 野菜づくりと人づくり

- 安全衛生推進者の役割について~そのⅡ~

- 安全衛生推進者の役割について~そのⅠ~

- ヒューマンエラーは原因でなく結果

- 日本の明日は大丈夫?

- “話す力・伝える力”と“言葉の意味”を考えてみる

- 安全活動は足し算?引き算?

- コミュニケーション力向上の心構え

- 最近の関心事から“雑感”

- 安全教育を充実させていく“肝”

- 先人の偉業と教訓そして実践

- サッカーワールドカップと俯瞰力

- 安全衛生法制定50周年と今後のあり方考察

- 水の大切さと恐ろしさ

- 冬季オリンピックと平和を考える

- コロナ禍の教訓を労働安全活動に活かす ~2021全国産業安全大会・講演要旨~

- モノの見方・考え方を一考する ~本:“どうせ死ぬから言わせてもらう”から~

- 正直に生きる・語ることの大切さ ~“生き様”を振り返る~

- 新型コロナ禍の更なる課題・再考 ~件数・パフォーマンスより内容重視の活動へ~

- 安全衛生方針の重要項目と展開ポイント ~絞り込みと運用マニュアルの活用~

- “新型コロナ禍”から考える教訓-2 ~行動の変化~

- 思い込みの怖さと正しい判断・行動 ~ “新型コロナ禍”から考える教訓~

- “野村克也元監督”の教え・あれこれ ~人を育て残す事の大切さ~

- “ラグビーロス”とその後~“ラグビーワールドカップの感想と実践の大切さ“~

- “人間性(心の持ち方)”について考える~ラグビーワールドカップと“故・平尾誠二氏”の生き方~

- より・安全で、安心な時代“令和”をつくろう~“平成”を考えつつ~

- 継続と深掘り・“不断”の努力の大切さ~“東日本大震災”から丸8年~

- チームワークとリーダーの役割

~“大坂なおみ”全豪オープン優勝~ - ポジティブシンキングの実践 ~“箱根駅伝”の教訓~

- ”腹落ちさせる指導”について考えてみよう ~その4(最終回) 「足:踏み込む」について~

- ”腹落ちさせる指導”について考えてみよう ~その3「口:問う」について~

- ”腹落ちさせる指導”について考えてみよう ~その2「目:観る」について~

- ”腹落ちさせる指導”について考えてみよう ~その1「耳:聴く」について~

- ”環境”の大切さと人の行動 ~“命を脅かす”気候変動~

- まず”減災” 目ざせ”ゼロ災” ~大阪北部地震の教訓~

- “危険なタックル問題”から人の育て方を考える

- 作業標準書・作業手順書の作り方と活用法 ~“守・破・離”の心~

- 薬傷災害から活かし方・つなぎ方を再考する ~事後の百策より事前の一策~

- 気づかい・個のレベルアップとチームワーク ~平昌オリンピックの感動からの教訓~

- 後継者・人の育成を考える ~人の成長をどのようしてサポートするのか~

- 気づき・気がかり粗末にするな 気づいたらすぐ行動に移せ!

- 安全活動と品質活動の“根っこ”は同じである ~安全活動から“本音の活動”を深掘りしよう~

- 機械安全基準の制定と進め方 その2 ~安全・品質・環境は企業活動の根幹である~

- 機械安全基準の制定と進め方 その1 ~激しい向かい風の中を”航行”~

- 「そうだ、古澤先生に聞いてみよう」コーナーへのご投稿について

- 実践的なリスクアセスメントの進め方

~隔離対策のポイント~ - 新コーナー【そうだ、古澤先生に聞いてみよう!】いよいよスタート!

- 実践的なリスクアセスメントの進め方

~「現場リスクアセスメント」の進め方~ - 実践的なリスクアセスメントの進め方 ~重篤な災害に的を絞った洗い出し~

- 安全衛生方針の作り方・活用の仕方

~もっとわかり易く~ - 1年間を振り返って ~現場目線からの提案と報告~

- 非定常作業に特化した活動‥その4 ~重要な柱「ソフト対策」の進め方~

- 非定常作業に特化した活動‥その3 ~真の要因に対するハード対策の推進~

- 非定常作業に特化した活動‥その2 ~洗い出しのキーワードとカイゼンの実践~

- 非定常作業に特化した活動 その1 ~定義付けと洗い出しのポイント~

- 管理者研修の実践 ~第75回全国産業安全衛生大会(in 仙台)講演骨子~

- “新しい安全”「Safety 2.0」と言う考え方

- 重篤災害に的を絞った活動の勧め

- 人を育てる安全巡視の進め方

- 「みる」と「みえる」の違い

- 安全活動はカイゼンの入口と捉えてみよう

- 腹落ちした活動とするには「具体化」と「共有化」

- 産業現場で起きている災害の現状と課題

- 古澤 登(ふるさわ のぼる)プロフィール